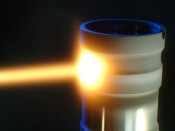

Metallspritztechnik ist ein Sammelbegriff für die verschiedenen Verfahren des Thermisches Spritzen. Metallspritzen beruht auf dem Zusammenspiel zwischen kinetischer und thermischer Energie.

Die Metallspritztechnik wurde Anfang des 20. Jahrhunderts entwickelt und umfasste ursprünglich das Verspritzen von abgeschmolzenen Metallpartikeln. Durch die Metallspritztechnik wurde es möglich, Metalle auf entsprechend vorbereitete Bauteile aufzutragen, ohne die beim Schweißen erforderliche Wärmeeinbringung bzw. Aufschmelzung zu erreichen.

Steigerung von Produktivität und Leistungen technischer Anlagen und Maschinen erhöhen zwangsläufig die Beanspruchung von Segmenten oder Bauteilen. Deshalb müssen die hochbeanspruchten gefährdeten Oberflächen durch Thermisches Spritzen / Flammspritzen geschützt oder so verändert werden, daß sie hohen Belastungen standhalten.

Dies ist bei der Fertigung und der Auswahl der Beschichtungswerkstoffe zu berücksichtigen, um die Folgekosten durch mögliche Maschinenausfälle gering zu halten.